エポキシ剤・ドライフィルム

基板専用エポキシ剤

透明、低粘度、高強度の基板専用エポキシ剤。2液混合タイプで気泡が立ちにくい(混合時に外気が入りにくい)パッケージに、最適量を内包しているので、混合液の測量も不要。

エポキシキット

(110,000円)

関連するリペア手順

4.2.2詳細を見る |

導体のリペア、フィルム接着剤工法 |

|---|---|

4.2.4詳細を見る |

導体のリペア、表面ワイヤー工法(ジャンパー線) |

4.5.2詳細を見る |

ランドのリペア、フィルム接着剤工法 |

4.6.2詳細を見る |

エッジコンタクトのリペア、フィルム接着剤工法 |

4.7.2詳細を見る |

表面実装パッドのリペア、フィルム接着剤工法 |

4.7.4詳細を見る |

表面実装、インテグラルビアを伴うBGAパッドのリペア |

5.3詳細を見る |

めっきスルーホールのリペア(内層接続がある場合) |

3.5.1詳細を見る |

基材のリペア、エポキシ工法 |

製品仕様

下記表は横にスクロールできます。

| 総容量 | 2g (グラム) |

|---|---|

| 混合比率 | レジン4:硬化剤1 |

| 接着剤 (裏面) | 変性アクリル系ドライフィルム(Bステージ硬化タイプ:0.051 mm厚) |

| 色 | クリア、透明 |

| 可使時間 (サイクル) | 30分 |

| 硬化時間 (サイクル) | 24時間(室温)または、4時間(65℃) |

| 粘度 (混合後) | 2,000 cps (2 Pa.s) ※マヨネーズやシャンプー程度の粘度 |

| 温度範囲 | -55℃~135℃ |

| 硬度 | 88 (ショア)D |

| 耐電圧 | 400 volts/mil |

適用方法

下記表は横にスクロールできます。

| Step1 | 作業可能な可使時間は30分。使用直前に混合すること。 |

|---|---|

| Step2 | まず最初に、レジン(樹脂)と硬化剤を分離している緑色のプラスチック(クリップ)を取り外す。 |

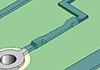

| Step3 | パッケージ内の片側から反対側へ絞るように混合する。パッケージを密封したまま混合することで外気による気泡を防ぐ。必要に応じて、ローラー等を使用して完全に混合させる。(図1参照) |

| Step4 | パッケージの角を切り、すべての内容物をプラスチックカップへ移す。必要な場合、さらに攪拌する。 |

注意 |

|

| Step5 | 必要に応じて、着色剤を混合し、基板表面の色に合わせる。 |

| Step6 | スワブ、マイクロプローブや攪拌棒を使用して塗布する。 |

| Step7 | 室温で24時間、または65℃で4時間で完全硬化する。 |

基板を汚さず、ちょっとしたパターンの浮きを簡単に修復。

3.8 x 5.7cmのドライフィルムで、サーキットフレームに適用されるものと同じ接着剤となる。必要な形状や大きさに切って、熱接着を行うことができる。パッドや導体の浮きなどで効果を発揮する。液状の接着剤のように、修理箇所周辺を汚すことなく、非常に綺麗かつ簡単に修復することが可能。

関連するリペア手順

4.1.2詳細を見る |

導体浮きのリペア、フィルム接着剤工法 |

|---|

ドライフィルム仕様

下記表は横にスクロールできます。

| フィルムサイズ | 57 x 38 mm |

|---|---|

| 接着剤 (裏面) | 変性アクリル系ドライフィルム(Bステージ硬化タイプ:0.051 mm厚) |

| 接合温度 | 246°C +/- 14°C |

| 接合圧力 | 200 – 400 psi (14-28 kg/cm2) |

| 接合時間 | 30秒 |

| 引っ張り強度試験 | 最小1.43 kg/cm(FR-4基材に硬化後) |

| REACH規制 | 第59条に記載される高懸念物質(規制化学物質)の含有は、0.1%未満であり、REACH規制に準拠 |

| アウトガス分析 | サーキットフレームに使用するドライフィルムは、NASAアプリケーション基準を満たしている。TML 1.0% (最大)およびCVCM 0.10% (最大) NASAゴダード宇宙飛行センターやその他施設での検証試験においてサンプル提供し、その適合性を承認されている。 分析データ参照番号 GSC 17366 TML: 0.94%; CVCM: 0.06% |

| 準拠規格 | IPC-4562AおよびIPC-4562/7 (金属箔のプリント基板への適用) |